Strata przy spalaniu materiałów ogniotrwałych

LOI (Loss on ignition) odnosi się do procentowej straty masy surowców, które straciły wilgoć zewnętrzną po wysuszeniu w temperaturze 105-110℃ i spaleniu przez wystarczająco długi czas przy określonych warunkach wysokotemperaturowych. Środowisko wysokotemperaturowe jest szczegółowo opisane w normach technicznych różnych branż zgodnie z ich charakterystyką. Analiza LOI surowców ma swoje specjalne znaczenie. Charakteryzuje ilość produktów gazowych (takich jak woda wewnętrzna, SO2, CO2 itp.), które są uwolniane w wyniku parowania fizycznego lub rozkładu chemicznego surowców po ich nagrzaniu. Na przykład, podczas grzanienia do 1000℃, woda wewnętrzna zawarta w surowcach, która nie wyparowała w zakresie temperatur 105-110℃, wyparuje; te substancje zawarte w surowcach, które mają punkt sublimacji poniżej 1000℃, będą parować w warunkach grzańca przy 1000℃; niektóre substancje o temperaturze rozkładu poniżej 1000℃ ulegną rozkładowi i uwolnią substancje o punkcie wrzenia poniżej 1000℃; w warunkach tlenowych, substancjeopalne zawarte w surowcach utlenią się, tworząc gazy, które zostaną uwolnione.

Na przykład, podczas analizowania materiałów ogniotrwałych oprócz zawartości głównych składników tlenków i składników wtórnych, zazwyczaj wyznacza się utratę na spalaniu. Charakteryzuje ona ilość produktów gazowych (takich jak H2O, CO2 itp.) oraz materii organicznej powstałej w wyniku grzania i rozkładu surowców, dzięki czemu można ocenić, czy surowce te wymagają wstępnego wypieku, aby zapewnić stabilność objętości surowca podczas użytkowania. Na podstawie składników uzyskanych w wyniku analizy chemicznej można oszacować czystość surowców oraz w przybliżeniu obliczyć ich właściwości ogniotrwałe. Z pomocą odpowiednich diagramów fazowych można również w przybliżeniu obliczyć ich skład mineralogiczny. Analiza składu chemicznego surowców ogniotrwałych przeprowadzana jest według specjalnych metod, które są określone w normach międzynarodowych i krajowych. W ostatnich latach metody analizy chemicznej nieustannie się rozwijają w kierunku przyspieszenia czasu analizy i poprawy dokładności analizy, takie jak titracja złożona, analiza barwnicza, fotometria płomieniowa, analiza spektralna i fluorescencja promieni X.

Strata przy paleniu, zwana również stratą przy paleniu, odnosi się do utraty jakości pustaków po wydzielonej wodzie krystalizacyjnej podczas procesu palenia, CO2 rozpadającego się z karbonatów, SO2 rozpadającego się z siarczanów oraz usunięciu organicznych substancji zanieczyszczających. Względnie rzecz biorąc, jeśli strata przy paleniu jest duża i zawartość roztworu jest zbyt wysoka, współczynnik kurczenia się spalonego produktu będzie większy, a także łatwiej może to prowadzić do deformacji i defektów. Dlatego strata przy paleniu pustaka porcelanowego zwykle powinna wynosić mniej niż 8%. W przypadku ceramiki nie ma surowego wymagania, ale musi być ona odpowiednio kontrolowana, aby zachować spójność wyglądu produktu. W dziedzinie spalania LOI może służyć do opisu zawartości spalalnych składników w popiole. Jeśli zakłada się, że spalanie to proces wysokotemperaturowy, w którym popiół w paliwie uległ pełnej dekompozycji wysokotemperaturowej, a wilgotność i spalalne zawartości lotnych w popiolu powstałym po spalaniu są ekstremalnie niskie, to strata przy paleniu w zasadzie reprezentuje zawartość węgla w próbie.

Metoda testowa straty przy paleniu ma różne przepisy w normach technicznych różnych branż. Na przykład, metoda testowania straty przy paleniu popiołu powstałego w wyniku spalania wygląda następująco: dokładnie waż 0,5~1 gram próbki, która została wysuszona przy 105~110℃, umieść ją w platynowym kubku o stałej masie, spal ją przez 30 minut na gazowej pochodni albo przenieś ją do wysokotemperaturowego pieca elektrycznego nagrzanego do 300~400℃, spal ją przez 10~15 minut, stopniowo podnieś temperaturę do 900~950℃, kontynuuj spalanie przez 1,5~2 godziny, wyjmij ją, nieco ochłódź, umieść w suszarce i ochłódź do temperatury pokojowej przed zwagowaniem.

Metoda testowa straty przy paleniu materiałów ogniotrwałych

Metoda pobierania próbek i ich ilość dla testu straty przy paleniu (%):

Pobieranie próbek z pyłu - weź 15 próbek z różnych miejsc, każda próbka waży 1~3kg, wymieszaj je równomiernie i zmniejsz próbkę dwukrotnie większą niż wymagana do testu metodą ćwiartkowania (nazywana średnią próbką).

Próbkowanie popiołu z worków - z każdego partii pobiera się 10 worków, a z każdego worka co najmniej 1 kg próbki, która jest mieszana równomiernie. Następnie pobiera się próbkę dwukrotnie większą niż wymagana do testu według metody ćwierćowania (nazywanej średnią próbką).

Metoda testowa:

Zgodnie z metodą ćwierćowania, dokonuje się dokładnej wagi 1 g próby, umieszcza się ją w porcelanowej miseczce, która została spalona do stałej wagi, nakłada się pokrywkę na miseczkę pod kątem, umieszcza się ją w wysokotemperaturowym piecu, rozpoczyna się od niskiej temperatury i stopniowo ją zwiększa, spala się przy 950~1000℃ przez 15~20 minut, wyjmuje się miseczkę, umieszcza się ją w suszarce i ochładza do temperatury pokojowej. Wagę powtarza się, aż osiągnięto stałą wagę.

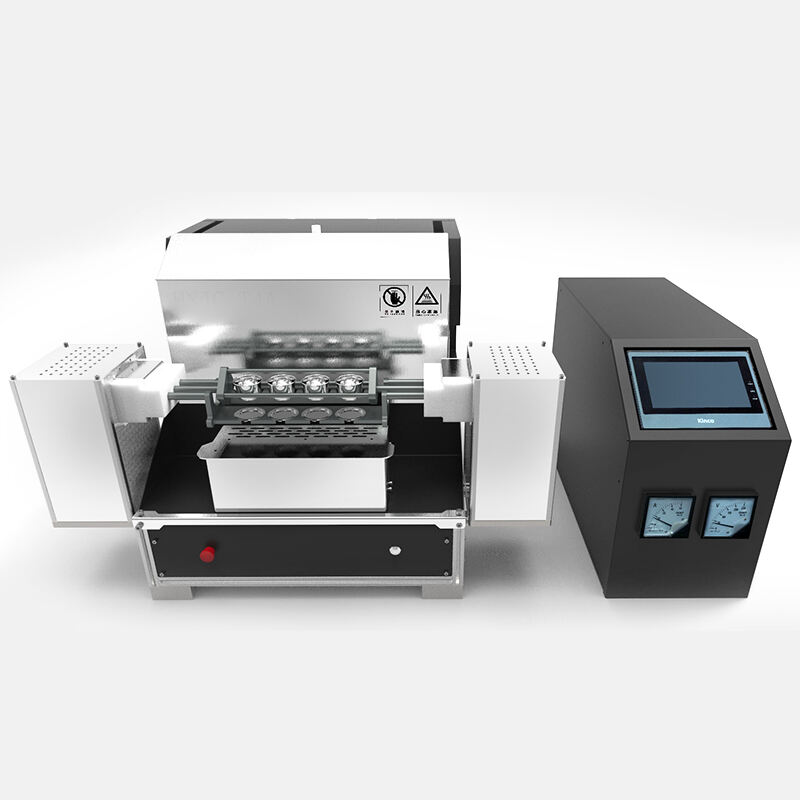

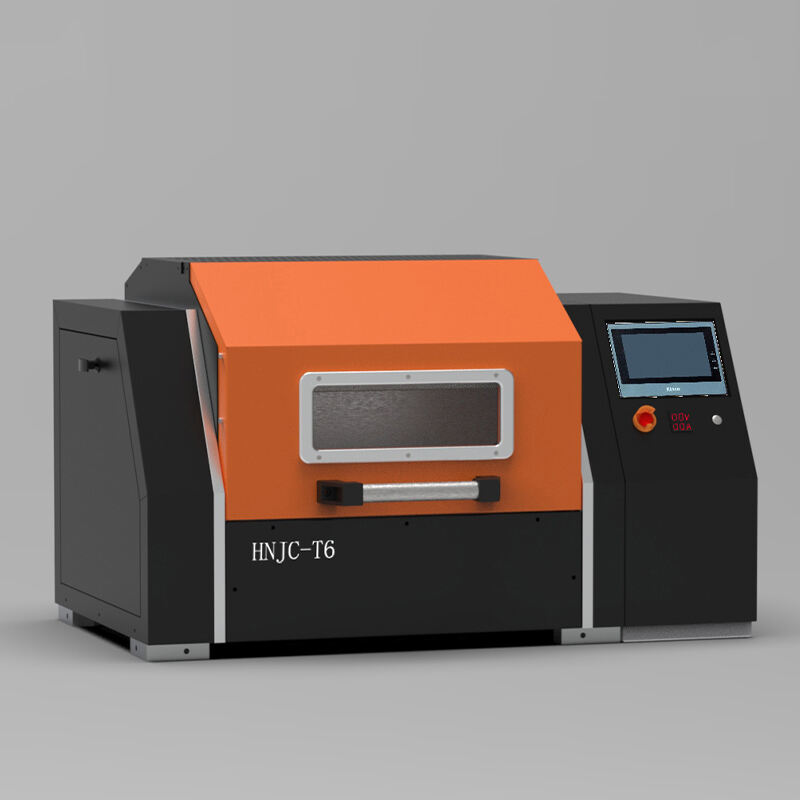

Polecanie produkty

Gorące Wiadomości

-

Jakie są działania konserwacyjne dotyczące aparatu do badania przepuszczalności powietrza?

2025-04-02

-

Jaka jest różnica między jednoprzyciskowym wstępnie utlenianym melownikiem stopów a zwykłym melownikiem?

2025-03-25

-

Rzemiosło tworzy jakość! Firma Nanyang JZJ Testing pomyślnie dostarczyła 10 zestawów spersonalizowanych pieców wysokotemperaturowych, wspierając wysokiej jakości rozwój przemysłu ogniotrwałego.

2025-03-17

-

Jak otworzyć drzwi wysokotemperaturowego pieca węglowego przy wysokiej temperaturze

2025-03-11

-

Jak kontrolować temperaturę i czas grzaienia wielofunkcyjnego urządzenia do topienia?

2025-03-05

-

Największą zaletą metody automatycznego aparatu do topienia

2025-02-25

-

Razem budujemy przyszłość jakości - południowoafrykańscy klienci zakupili 3 zestawy maszyn topiących T6 w partii i pomyślnie je dostarczono, a wydajne usługi wspomagają globalne ulepszenia górnictwa.

2025-02-22

-

Szczegółowa analiza zalet korzystania z wielofunkcyjnego urządzenia do fuzji z indukcyjnym nagrzewaniem wysokich częstotliwości

2025-02-18

-

Klienci z Indii przesłali próbki do naszej firmy

2025-02-11

-

Jak uniknąć nierównomiernego rozkładu temperatury w piecu elektrycznym?

2025-02-06

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK