Determinación de elementos mayores y menores por espectrometría de fluorescencia de rayos X

Resumen del Método

La muestra se compone de litio tetraborato y fluoruro de litio como flujo, y al mismo tiempo se añaden nitrato de litio (oxidante) y bromuro de litio (agente desmoldante). La muestra se funde en un disco de vidrio a alta temperatura de 1050℃ y se analiza y mide en un espectrómetro de fluorescencia de rayos X. El rango de medición de cada componente elemental es equivalente al rango de cobertura de la curva estándar de cada componente elemental.

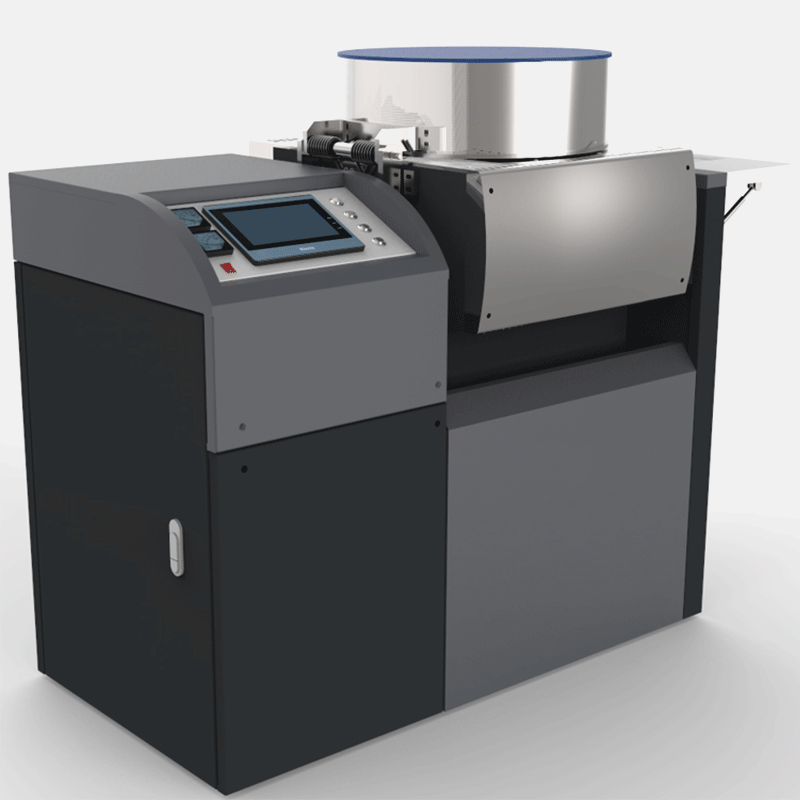

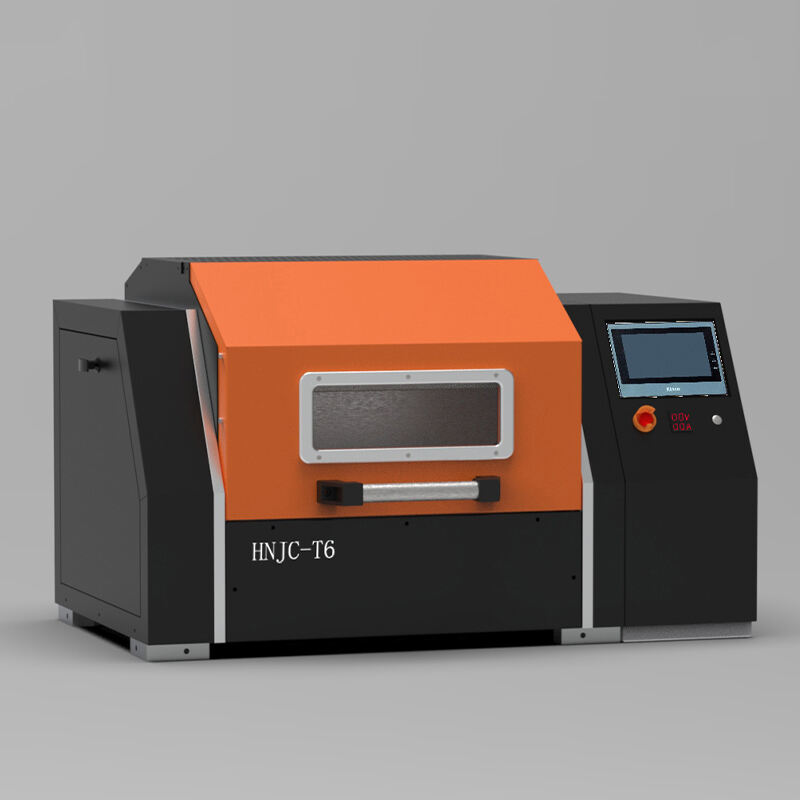

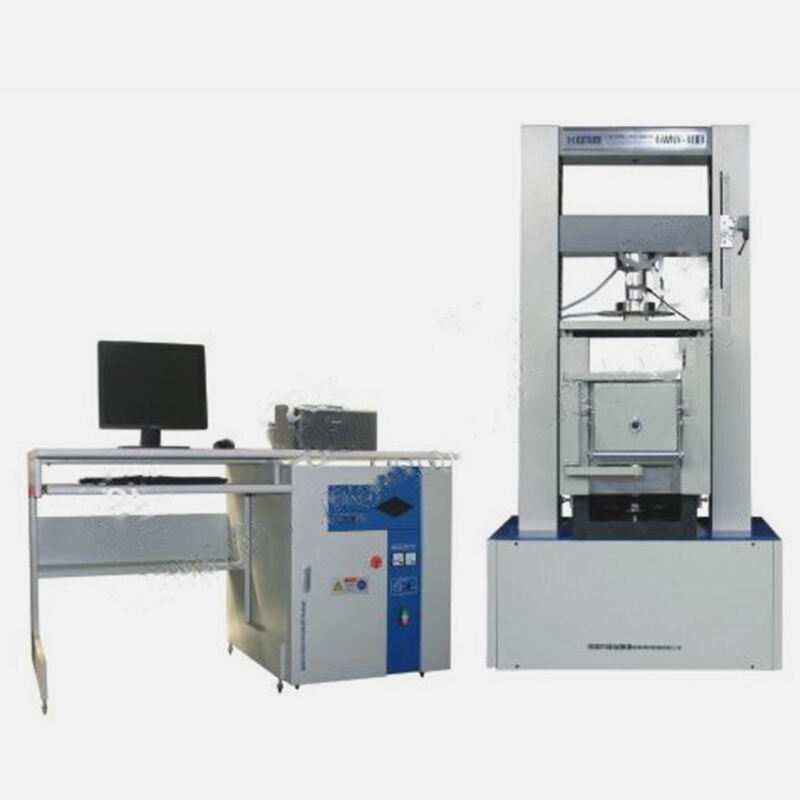

El instrumento

Dispersión de longitud de onda Espectrómetro de fluorescencia de rayos X, tubo de rayos X de paladio y rodio de ventana final, con una potencia superior a 3 kW, y un sistema informático equipado con diversos softwares de análisis funcionales como calibración y corrección.

Máquina de fusión a alta temperatura (alta frecuencia) .

Crucible de aleación de platino.

Reactivos

Tetraborato anhidro de litio (especial para fusión XRF), pre- quemado a 600℃ durante 2h, almacenado en un desecador para su uso inmediato.

Fluoruro de litio (grado analítico).

Solución de nitrato de litio ρ(LiNO3)=100mg/mL.

Solución de bromuro de litio ρ(LiBr)=10mg/mL.

Materiales estándar nacionales de nivel uno de minerales de arsenic GBW07277, GBW07278, GBW07163, GBW07223~GBW07226, GBW07240, etc., y seleccionar materiales estándar relacionados para combinar muestras estándar manualmente, de modo que los componentes de los elementos de análisis incluyan todo el rango de contenido, y hay aproximadamente 17 o más muestras estándar con un gradiente de contenido determinado.

Seleccionar 1 a 5 muestras estándar con un contenido adecuado de elementos (componentes) de análisis de las muestras estándar como muestras de corrección de deriva instrumental.

Curva de calibración

Pesar 0,7000g (±0,0005g) de muestra estándar (muestra de análisis desconocida) que pasó por un tamiz de 200 mallas y se secó a 105℃ durante 2h, 5,100g de borato de litio anhidro y 0,500g de LiF, colocarlos en un crisol de porcelana y mezclarlos uniformemente, verterlos en un crisol de aleación de platino y mezclarlos, añadir 3mL de solución de LiNO3 como oxidante, 2,5mL de solución de LiBr como agente liberador, secarlos en un horno eléctrico y luego introducirlos en una máquina de fusión para fundir, pre-oxidar a 700℃ durante 3min, calentar hasta 1050℃ para fundir durante 6min, durante los cuales el crisol de aleación de platino oscila y gira, y el proceso de enfriamiento y fusión se completa. Verter el trozo de vidrio que se ha separado del fondo de la olla después de enfriarse, etiquetarlo y almacenarlo en un desecador para su prueba.

De acuerdo con los requisitos de análisis y el instrumento, seleccione las condiciones de medición, como la línea de análisis de elementos, la tensión y corriente del tubo de rayos X, el camino óptico al vacío y la barra de luz del canal, como se muestra en la Tabla 51.2.

Tabla 51.2 Condiciones de medición de elementos analíticos

Tabla continuada

Nota: ①S4 es un colimador estándar.

Inicie la medición del calibrador estándar según las condiciones de medición anteriores. Calcule la intensidad neta de la línea de análisis de cada elemento (103s-1).

Utilice el método de un punto para deducir el fondo y calcule la intensidad neta de la línea de análisis Ii de acuerdo con la siguiente fórmula:

Análisis de rocas y minerales, volumen 3, análisis de minerales no férricos, raros, dispersos, tierras raras, metales preciosos y minerales de uranio y torio.

Donde: IP es la intensidad pico del espectro de la línea de análisis, 103s-1; IB es la intensidad de fondo de la línea de análisis, 103s-1.

Sustituya el valor estándar de cada elemento en la muestra estándar de calibración y la intensidad neta de la línea de análisis del elemento en la siguiente fórmula para el cálculo de regresión, con el fin de obtener los coeficientes de calibración y corrección de cada elemento:

Análisis de Rocas y Minerales Volumen 3 Análisis de Minerales No Ferrosos, Raros, Dispersos, Tierras Raras, Metales Preciosos y Minerales de Uranio y Torio

Donde: wi es la fracción masiva del elemento a medir, %; ai, bi, ci son los coeficientes de calibración del elemento i a medir; Ii es la intensidad neta de la línea de análisis del elemento i a medir, 103s-1; αij es el coeficiente de corrección matricial del elemento coexistente j sobre el elemento de análisis i; Fj es el contenido (o intensidad) del elemento coexistente j; βik es el coeficiente de interferencia de superposición espectral del elemento k de interferencia espectral sobre el elemento de análisis i; Fk es el contenido (o intensidad) del elemento k de interferencia espectral.

Para elementos como Ni, Cu, Zn y Pb, se utiliza RhKα, c como el estándar interno para corregir el efecto de matriz. Primero calcule la relación de intensidad, y luego regrese según la fórmula anterior para obtener los coeficientes de calibración y corrección de cada elemento.

Los coeficientes de calibración y corrección obtenidos anteriormente se almacenan en el programa de análisis correspondiente de la computadora para su uso futuro.

Mida el muestra de corrección del desvío del instrumento, y almacene la intensidad neta Ii del espectro analítico de cada elemento como referencia de corrección de desvío en la computadora.

Pasos de análisis

Prepare la muestra desconocida siguiendo el método de preparación del estándar de calibración, colóquela en la caja de muestras, ingrésela en el cambiador de muestras automático después de confirmar, inicie el programa de análisis correspondiente y mida la muestra.

Después de establecer la curva de calibración, el análisis rutinario general ya no mide la serie de estándares de calibración. Solo es necesario llamar a los coeficientes de calibración y corrección almacenados en cada análisis, medir la muestra de corrección de deriva del instrumento y calcular el coeficiente de corrección de deriva. La computadora realiza automáticamente la medición e intensidad y corrección, sustracción de fondo, corrección del efecto de matriz, corrección de deriva del instrumento, e imprime finalmente los resultados del análisis.

El cálculo del coeficiente de corrección de deriva del instrumento se muestra en la siguiente fórmula:

Análisis de rocas y minerales, Parte III, Análisis de minerales de metales no férricos, raros, dispersos, tierras raras, metales preciosos y uranio y minerales de torio

Dónde: αi es el coeficiente de corrección de deriva del instrumento; I1 es la intensidad de referencia para la corrección de deriva obtenida por la medición inicial de la muestra de corrección de deriva del instrumento, 103s-1; Im es la intensidad neta medida por el instrumento en la muestra de corrección de deriva al analizar la muestra, 103s-1.

La fórmula de corrección para la deriva del instrumento es:

Análisis de rocas y minerales, Parte III, Análisis de minerales de metales no férricos, raros, dispersos, tierras raras, metales preciosos y uranio y minerales de torio

Dónde: Ii es la intensidad de la línea analítica después de la corrección de deriva, 103s-1; I'i es la intensidad de la línea analítica sin corrección de deriva, 103s-1; αi es el coeficiente de corrección de deriva del instrumento.

Notas

1) El Br restante en la muestra causará interferencia superpuesta con Al; cuando el contenido de Al2O3 no es alto, se debe añadir la corrección de interferencia superpuesta de Br sobre Al.

2) Las líneas espectrales YKα(2) y RbKα(2) se superponen en la línea de análisis NiKα. Cuando Y y Rb están presentes en cierta cantidad en la muestra, causarán interferencia por superposición en Ni, lo cual debe corregirse mediante deducción. La línea espectral ZnL tiene interferencia por superposición con NaKα, la cual también debe corregirse mediante deducción.

3) Es mejor volver a verificar las condiciones de medición y los límites inferiores de diferentes instrumentos.

Productos recomendados

Noticias Calientes

-

Imprescindible para principiantes. Una guía para evitar errores al comprar una máquina de ensayo de flexión a alta temperatura.

2026-01-12

-

De Nanyang a África Oriental: la tecnología china de "ensayo por fuego" ilumina el futuro de la industria minera de Kenia: el lanzamiento del laboratorio contenedor de equipos de análisis China-Kirguistán

2025-12-30

-

Características del horno de soplado de cenizas para prueba de oro

2025-12-22

-

Medición precisa de la "resistencia" de materiales a altas temperaturas: el equipo de ensayo de fluencia bajo carga a alta temperatura de Nanyang JZJ Testing Equipment Co., Ltd. se exporta a Estados Unidos.

2025-12-17

-

¡La elección confiable de los gigantes mineros africanos! Nanyang JZJ Testing inyecta un refinado "poder central" en la industria minera de oro de Zimbabue.

2025-12-08

-

Principio de funcionamiento y rango de aplicación del probador de abrasión a temperatura ambiente

2025-11-07

-

Los principales reactivos utilizados en el ensayo con fuego y sus funciones

2025-10-13

-

Le informa sobre el horno de soplo de cenizas por ensayo al fuego

2025-09-23

-

Máquina de prueba de refractariedad bajo carga (RUL) y fluencia en compresión (CIC): solución de problemas comunes

2025-08-25

-

Cómo utilizar la máquina de fusión por fluorescencia de rayos X en la industria refractaria?

2025-08-18

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK