بزرگترین مزیت روش ذوب دستگاه خودکار

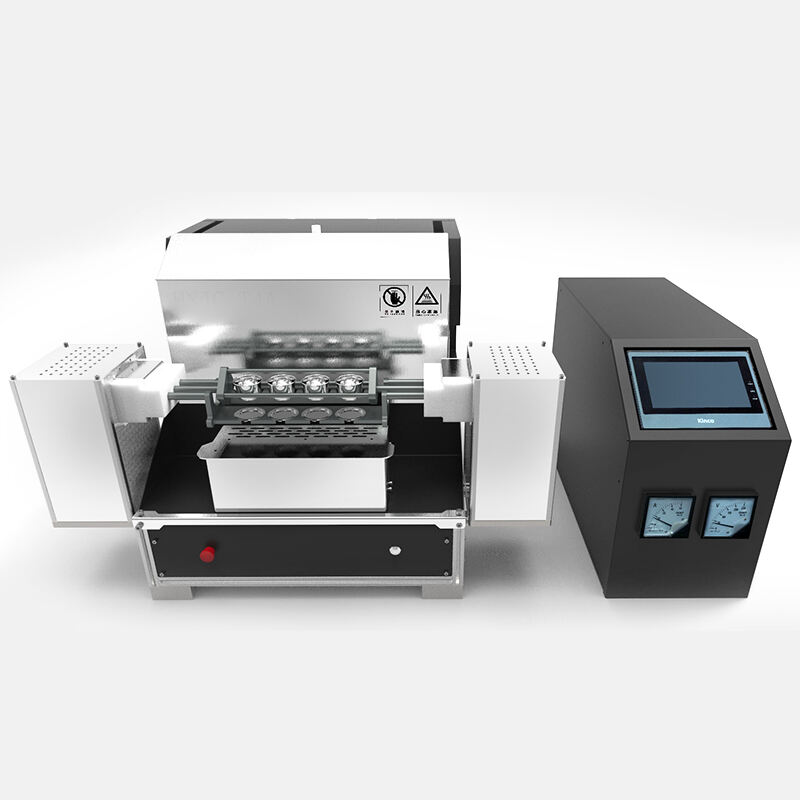

درک شده است که دمای طراحی متوسط حداکثر ماشین ذوب کاملالAutomat 1500 درجه سانتیگراد است و دمای عملیاتی حداکثر آن 1200 درجه. برای نمونههای کربونات، سیلیکات و باکسیت، دمای ذوب 1000 درجه کافی است. ماشین ذوب به سه نوع اصلی تقسیم میشود: ماشین ذوب بالاfrequence القاء، ماشین ذوب گرمایی برقی و ماشین ذوب گازی. انواع نمونههای معمول شامل اکسیدها، سولفیدها، سیلیکاتها مانند سنگهای معادن، مواد اولیه فلزی، غلات و غیره است. ماشین ذوب از روش ذوب شیشه استفاده میکند تا ذوبهای شیشهای را آماده کند. این یک ابزار آمادهسازی نمونه برای آنالیز AAS، ICP و X-فلورسانس است. این روش تأثیر معدنی را تقریباً حذف میکند و اثر جذب افزایش یافته ماتریس را کاهش میدهد و دقت اندازهگیری بالا و دقت خوبی دارد؛ روشهای گرمایی استفادهشده برای ذوب در دماهای بالا شامل گرمایی گاز، گرمایی مقاومتی و القاء بالاfrequence است.

فرآیند ذوب دستگاه ذوب دو تابع دارد، یکی برای تجزیه نمونه و دیگری برای غنیسازی فلزات ارزشمند موجود در نمونه به داخل عامل جذب (یعنی دکمه آزمایش). معمولاً نقطهٔ ذوب نمونه بسیار بالاست و ذوب کردن آن ساده نیست. تنها با اضافه کردن شوینده مناسب میتوان آن را در دمای پایینتر ذوب کرد و فلز موجود در نمونه آشکار شده و با جمعآوریکننده اضافی تماس بگیرد. سپس در دکمه آزمایش جذب میشود.

مواد شیمیایی اضافهشده بر اساس خواص نمونه تعیین میشوند، یعنی روشهای آرد، روی و نیترات برای ذوب در دماهای بالا استفاده میشوند و کاهش اکسید روی در طول فرآیند ذوب با عامل اکسیدان یا کاهنده کنترل میشود.

شاید بسیاری از دوستان ندانند که بزرگترین مزیت روش ذوب ماشین ذوب این است که میتواند تأثیرات اندازه ذرات و تأثیرات معدنی در نمونه را غلبه کند. به علت اثر تقلیلی مایع محلول، این روش همچنین میتواند اثر افزایش جذب بین عناصر را به طور مؤثری کاهش دهد. ماشین ذوب از لیتیوم تترابورات برای ذوب استفاده میکند. سرعت ذوب سریع است و از نظر عملیاتی ساده است. روشهای آمادهسازی نمونه برخی از نمونههای رایج خلاصه شده است. یعنی، مواد فلوئید و عامل خارج شدن از قالب:

برای معمولاً به عنوان جریاندهنده استفاده میشود. چون نقطه ذوب تترابورات لیتیوم بالا است، معمولاً با متابورات لیتیوم و فلورید لیتیوم ترکیب میشود تا نقطه ذوب جریاندهنده را کاهش دهد و جریانپذیری را افزایش دهد. برای تسهیل خارج کردن مایع ذوب شده از قالب قربه، در طی فرآیند ذوب باید یک عامل جداکننده اضافه کرد. عامل جداکننده معمولاً NH4Br، BrLi، NH4I، KI و غیره است که به صورت محلول فوقاشباع یا مستقیماً استفاده میشوند.

در طی فرآیند ذوب، بعضی عناصر فلزی مضر و نیز As، Pb، Sn، Sb، Zn، Bi، S، Si، C و غیره در دمای بالا آلیاژ با پلاتین ایجاد کرده و قربه را فرسایش میدهند. برای نمونههایی مثل سولفیدها و فلزات، باید اکسیدانها اضافه شود تا اکسیداسیون کافی قبلی انجام شود.

محصولات پیشنهادی

اخبار داغ

-

مزایا و معایب کورههای مافل درجه حرارت بالا برای پردازش گرمایی

2025-04-21

-

چگونه یک کوره مافل مناسب برای نرمسازی در دمای بالا انتخاب کنیم؟

2025-04-15

-

اندازهگیریهای نگهداری برای دستگاه آزمون نفوذپذیری هوا چیست؟

2025-04-02

-

تفاوت بین دستگاه ذوب آلیاژ پیش اکسیداسیون یک کلیدی و دستگاه ذوب معمولی چیست؟

2025-03-25

-

دستکاری به کیفیت منجر میشود! شرکت آزمایشی Nanyang JZJ با موفقیت 10 مجموعه کوره حرارتی سفارشی را تحویل داد تا به توسعه کیفیت بالا صنعت مقاوم به حرارت کمک کند.

2025-03-17

-

چگونه درب یک کوره مافل با دمای بالا را در دماهای بالا باز کنیم

2025-03-11

-

چگونه دمای گرمایی و زمان ماشین چند منظوره ذوب را کنترل کنیم؟

2025-03-05

-

بزرگترین مزیت روش ذوب دستگاه خودکار

2025-02-25

-

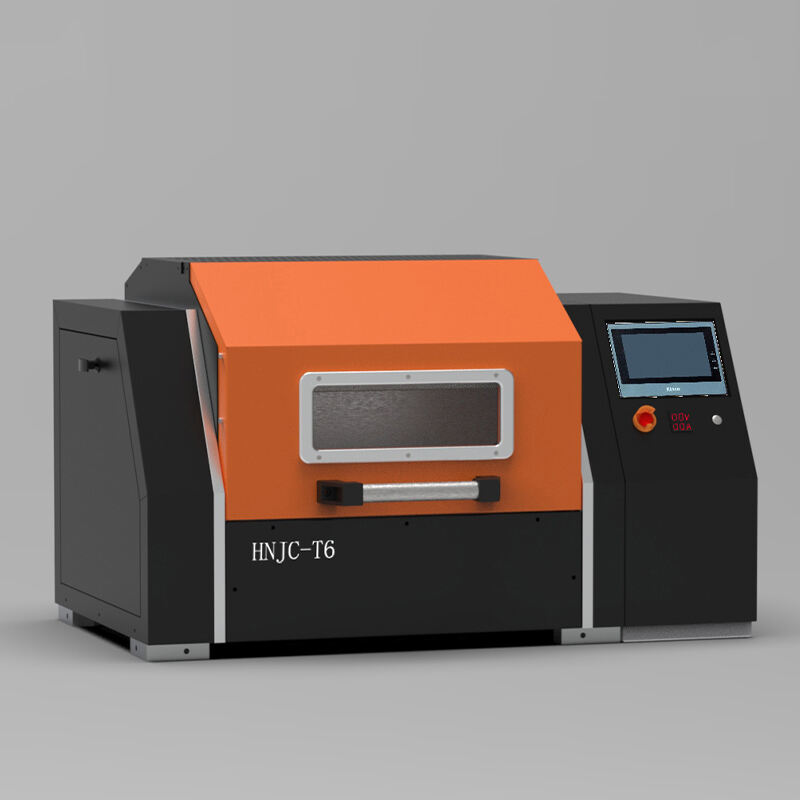

با هم یک آینده با کیفیت ساخت میکنیم - مشتریان آفریقای جنوبی 3 مجموعه از دستگاه ذوب T6 را به صورت دستهای خریداری کردند و با موفقیت تحویل گرفتند، و خدمات کارآمد کمک به بهبود معدن جهانی میکند

2025-02-22

-

تحلیل دقیق مزایای استفاده از دستگاه چند منظوره ذوب با استحکام بالا با استفاده از القای فرکانس بالا

2025-02-18

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK