Потери при обжиге огнеупорных материалов

Потеря при обжиге (LOI) относится к проценту массы, потерявшейся у сырьевых материалов после удаления внешней влаги при температуре в диапазоне 105-110℃ и сгорания в течение достаточного времени при определенных высокотемпературных условиях. Высокотемпературная среда здесь описана в технических стандартах различных отраслей промышленности в соответствии с особенностями разных отраслей. Анализ потери при обжиге сырья имеет свое особое значение. Он характеризует количество газообразных продуктов (например, внутренняя вода, SO2, CO2 и т.д.), выделяемых в результате физического испарения или химической декомпозиции сырья после нагревания. Например, при нагревании до 1000℃, влага, содержащаяся внутри сырья и не испарившаяся в диапазоне температур 105-110℃, испарится; вещества, содержащиеся в сырье и имеющие точку сублимации ниже 1000℃, будут испаряться при нагревании до 1000℃; некоторые вещества с температурой разложения ниже 1000℃ разложатся и выделят вещества с температурой кипения ниже 1000℃; при наличии кислорода горючие вещества, содержащиеся в сырье, окисляются, образуя газы и выделяя их.

Например, при анализе огнеупорных материалов помимо содержания основных оксидов и второстепенных компонентов обычно определяется потеря на обжиг. Она характеризует количество газообразных продуктов (например, H2O, CO2 и т.д.) и органических веществ, образующихся при нагревании и разложении сырья, чтобы можно было судить, нужно ли подвергать сырье предварительной обжигу для обеспечения стабильности объема сырья при использовании. На основе компонентов, полученных химическим анализом, можно судить о чистоте сырья и примерно рассчитать его огнеупорные свойства. С помощью соответствующих фазовых диаграмм также можно примерно рассчитать его минеральный состав. Химический анализ огнеупорного сырья проводится по специальным методикам, которые установлены международными и национальными стандартами. В последние годы методы химического анализа постоянно развиваются в направлении ускорения скорости анализа и повышения точности анализа, например, комплексная титровка, колориметрический анализ, пламенная фотометрия, спектральный анализ и рентгеновский флуоресцентный анализ.

Потеря при обжиге, также известная как потеря при обжиге, относится к потере массы заготовки после того, как в процессе обжига выделяется кристаллическая вода, CO2, выделившийся из углекислых солей, SO2, выделившийся из сульфатов, и удалены органические примеси. Относительно говоря, если потеря при обжиге велика и содержание растворителя слишком высоко, коэффициент усадки обожженного продукта будет больше, а также легко возникают деформации и дефекты. Поэтому потеря при обжиге фарфоровой заготовки обычно должна быть менее 8%. Для керамики нет строгих требований, но она также должна контролироваться должным образом для поддержания одинакового внешнего вида продукта. В области горения LOI может использоваться для описания содержания горючих веществ в золе. Если считать, что горение — это высокотемпературный процесс, то зола в топливе прошла высокотемпературное разложение, и содержание влаги и горючих летучих веществ в золе, образовавшейся после горения, крайне низкое, тогда потеря при обжиге фактически представляет собой содержание углерода в образце.

Метод испытания на потерю при обжиге имеет различные положения в технических стандартах разных отраслей. Например, метод испытания потери при обжиге золы, образованной сгоранием, выглядит следующим образом: точно взвесьте 0,5~1 грамм образца, который был высушены при 105~110℃, поместите его в платиновую чашку постоянного веса, сожгите его на спиртовой горелке в течение 30 минут, или переместите его в электрическую печь, разогретую до 300~400℃, сожгите её в течение 10~15 минут, постепенно нагрейте до 900~950℃, продолжайте обжигать в течение 1,5~2 часов, достаньте и охладите немного, поместите в сушильный шкаф и охладите до комнатной температуры перед взвешиванием.

Метод испытания потери при обжиге огнеупорных материалов

Метод отбора проб и количество для испытания потери при обжиге (%):

Отбор проб из рыхлой золы - возьмите 15 проб из разных частей, каждая проба составляет 1~3 кг, тщательно смешайте их и уменьшите пробу, которая в два раза больше необходимого количества для анализа, методом четвертирования (называемой средней пробой).

Отбор проб золы из мешков - берутся 10 мешков из каждой партии, и не менее 1 кг пробы берется из каждого мешка, смешивается равномерно, а затем согласно методу четвертирования отбирается проба в два раза больше необходимой для анализа (называемая средней пробой).

Метод испытания:

Согласно методу четвертирования точно взвесьте 1 г пробы, поместите ее в фарфоровую чашку, которая была предварительно обожжена до постоянного веса, наклонно поместите крышку на чашку, поместите ее в высокотемпературную печь, начните с низкой температуры и постепенно увеличивайте температуру, обжигайте при 950~1000℃ в течение 15~20 минут, достаньте чашку, поместите ее в Dessicator и охладите до комнатной температуры. Взвесьте, и повторяйте обжиг до достижения постоянного веса.

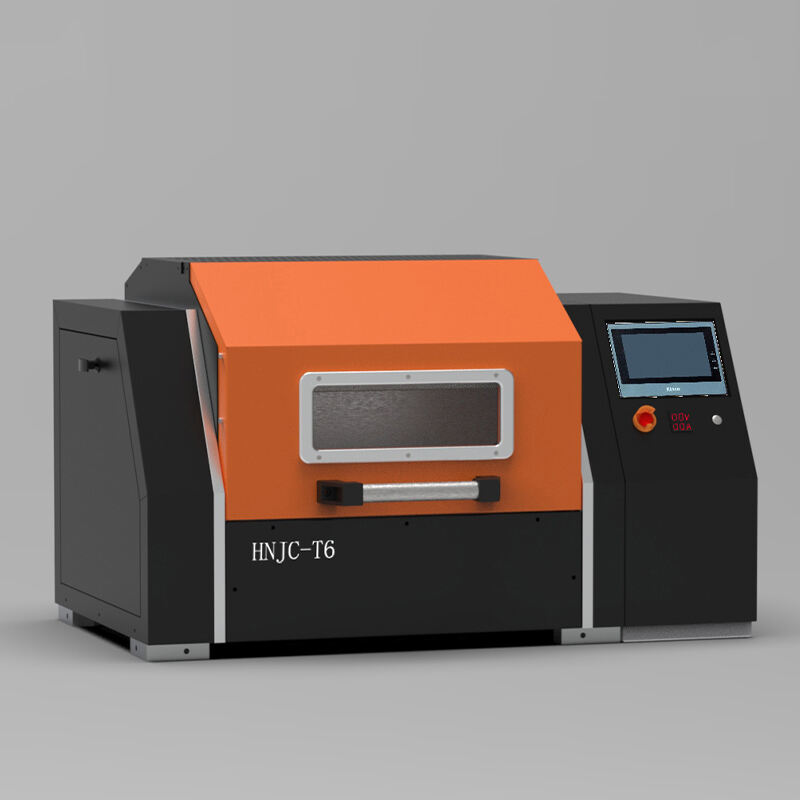

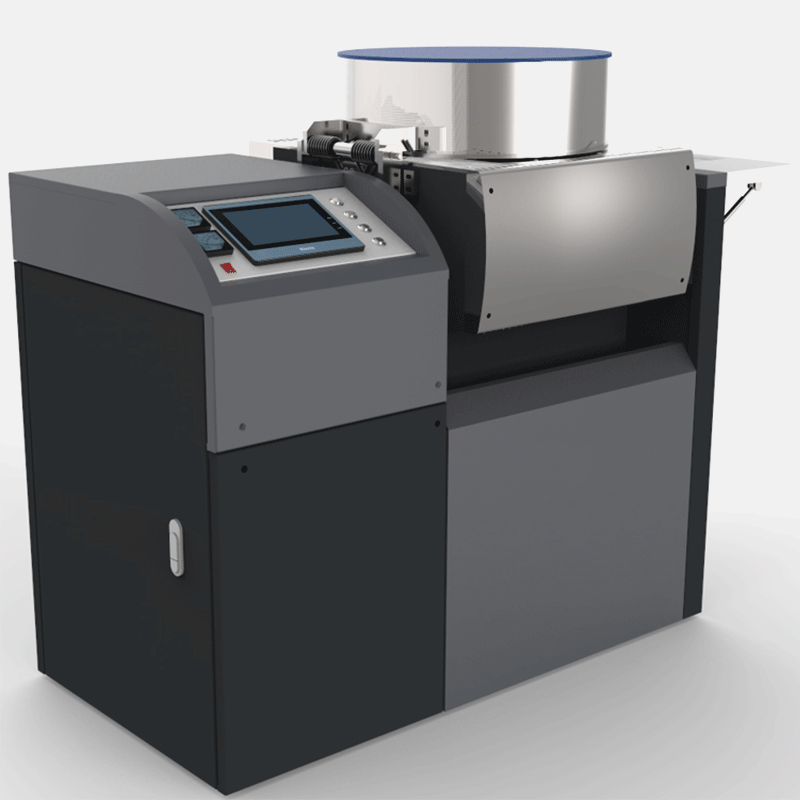

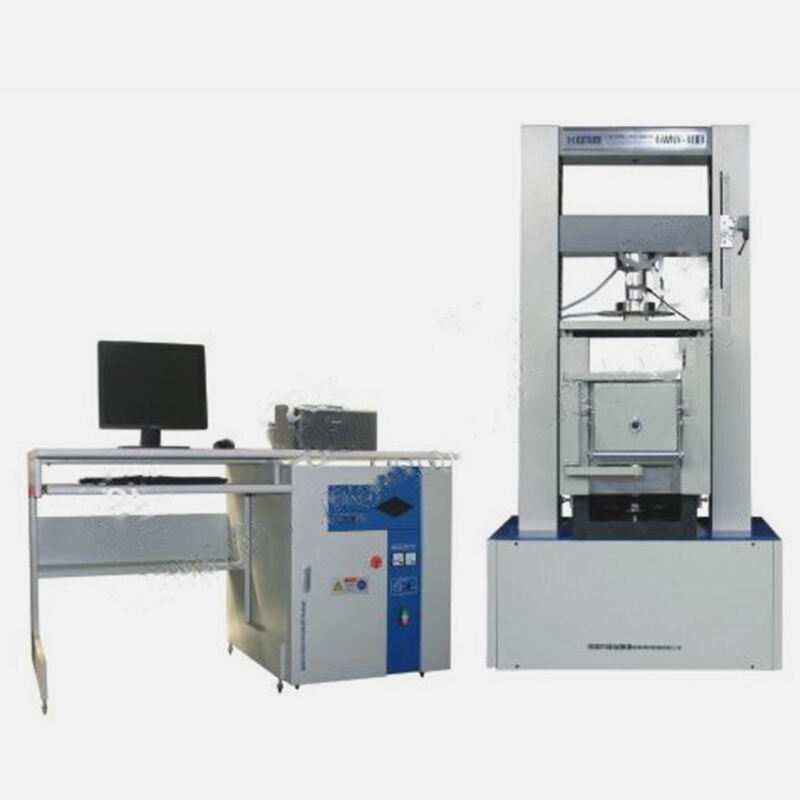

Рекомендуемые продукты

Горячие новости

-

Принцип работы и область применения испытательной установки для определения износостойкости при окружающей температуре

2025-11-07

-

Основные реагенты, используемые в пробирном анализе, и их функции

2025-10-13

-

Сообщите вам о муфельной печи для анализа плавикового метода

2025-09-23

-

Обычные методы устранения неполадок испытательной машины на огнеупорность под нагрузкой (RUL) и ползучесть при сжатии (CIC)

2025-08-25

-

Как использовать рентгенофлуоресцентную плавильную машину в огнеупорной промышленности?

2025-08-18

-

Какие материалы подходят для испытаний в муфельной печи при высокой температуре?

2025-08-14

-

Совместно создавая лучшее будущее: индийский партнер Ants Prosys посещает производственную базу JZJ Testing

2025-08-04

-

Автоматическая машина для плавления форм - инновационное оборудование для повышения эффективности экспериментов

2025-07-22

-

Метод эксплуатации и меры предосторожности прибора для измерения теплового расширения

2025-07-14

-

Функция и использование печи для испытания огнеупоров

2025-07-01

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK