Le plus grand avantage de la méthode de fusion par machine à fondre automatique

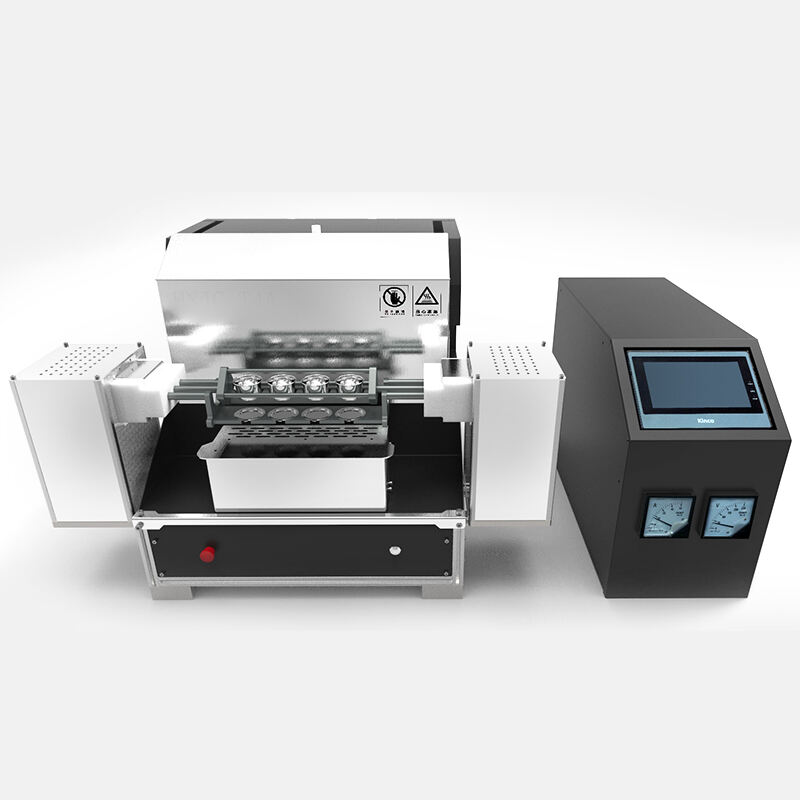

Il est compris que la température maximale de conception moyenne de la machine à fusion automatique complète est de 1500 degrés Celsius, et que la température maximale de fonctionnement est de 1200 degrés. Pour les échantillons de carbonates, de silicates et de bauxite, une température de fusion de 1000 degrés Celsius est suffisante. La machine à fusion est principalement divisée en trois types : machine à fusion par induction haute fréquence, machine à fusion par chauffage électrique et machine à fusion au gaz. Les types d'échantillons typiques incluent les oxydes, les sulfures, les silicates tels que les minerais d'extraction, les minerais métallurgiques, les concentrés, etc. La machine à fusion utilise la méthode de fusion verrière pour préparer des melts verriers. C'est un instrument de préparation d'échantillons pour l'AAS, l'ICP et l'analyse de fluorescence X. Elle élimine pratiquement l'effet minéral et l'effet d'absorption renforcée de la matrice, avec une grande précision de mesure et une bonne exactitude ; les méthodes de chauffage utilisées pour la fusion à haute température sont : chauffage au gaz, chauffage par radiation résistive et chauffage par induction haute fréquence.

Le processus de fusion de la machine à fondre a deux fonctions : l'une est de décomposer l'échantillon, et l'autre est d'enrichir les métaux précieux contenus dans l'échantillon dans l'agent de capture (c'est-à-dire le bouton d'essai). En général, le point de fusion de l'échantillon est très élevé et il est difficile de le faire fondre. Seul l'ajout d'un flux approprié permet de le faire fondre à une température plus basse, et le métal contenu dans l'échantillon est exposé et entre en contact avec le collecteur ajouté. Il est capturé dans le bouton d'essai.

L'agent chimique ajouté est déterminé en fonction des propriétés de l'échantillon, c'est-à-dire que la méthode au blé, la méthode au fer et la méthode au salpêtre sont utilisées pour la fusion à haute température, et la réduction de l'oxyde de plomb est contrôlée par un agent oxydant ou un agent réducteur pendant le processus de fusion.

Peut-être que beaucoup d'amis ne savent pas que le plus grand avantage de la méthode de fusion du mélangeur à fusion est qu'elle peut surmonter l'effet de taille des particules et l'effet minéral dans l'échantillon. En raison de l'effet de dilution du solvant, il peut également réduire efficacement l'effet d'augmentation d'absorption entre les éléments. Le mélangeur à fusion utilise du tétraborate de lithium pour la fusion. La vitesse de fusion est rapide et facile à utiliser. Les méthodes de préparation d'échantillons de certains échantillons courants sont résumées. C'est-à-dire, flux et agent de démoulage :

Le tétraborate de lithium est généralement utilisé comme fluant. Étant donné que le tétraborate de lithium a un point de fusion élevé, il est généralement mélangé avec du métaborate de lithium et du fluorure de lithium pour abaisser le point de fusion du fluant et améliorer sa fluidité. Afin de faciliter le retrait du mélange du moule à creuset, un agent de démoulage doit être ajouté pendant la fusion. L'agent de démoulage est généralement constitué de NH4Br, BrLi, NH4I, KI, etc., qui sont préparés sous forme de solution surdosée ou utilisés directement.

Pendant le processus de fusion, certains métaux nocifs ainsi que l'arsenic (As), le plomb (Pb), l'étain (Sn), l'antimoine (Sb), le zinc (Zn), le bismuth (Bi), le soufre (S), le silicium (Si), le carbone (C), etc., formeront des alliages avec le platine à haute température et corroderont le creuset. Pour les échantillons tels que les sulfures et les métaux, des oxydants doivent être ajoutés pour une pré-oxydation suffisante.

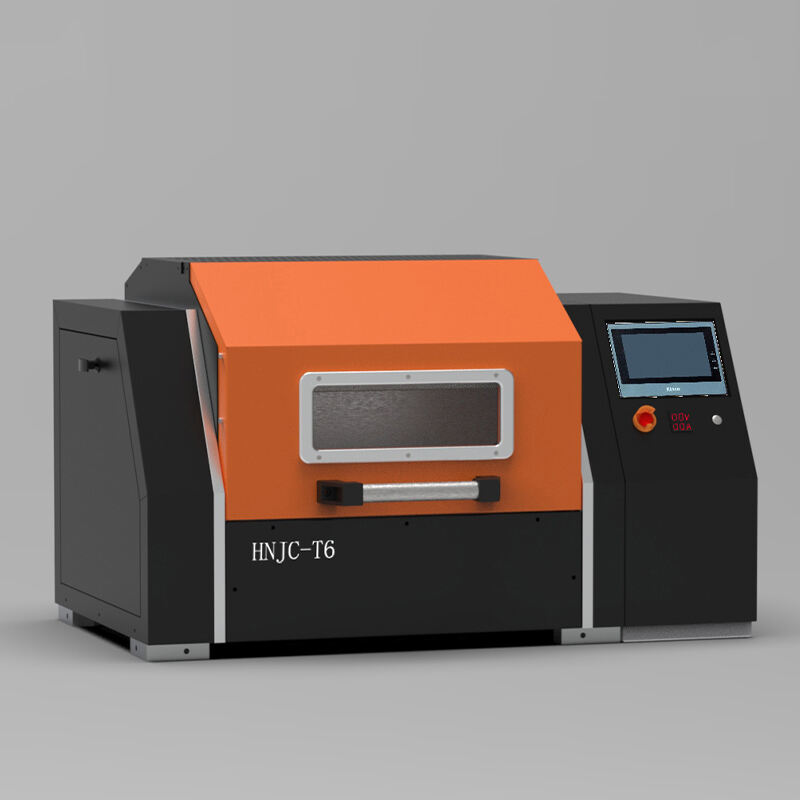

Produits recommandés

Actualités à la Une

-

Avantages et inconvénients des fours à haute température pour le traitement thermique

2025-04-21

-

Comment choisir un four à réverbère adapté pour un recuit à haute température ?

2025-04-15

-

Quelles sont les mesures d'entretien pour le testeur de perméabilité à l'air ?

2025-04-02

-

Quelle est la différence entre la machine de fusion d'alliages à pré-oxydation à une touche et la machine de fusion ordinaire ?

2025-03-25

-

L'artisanat crée la qualité ! La société Nanyang JZJ Testing a réussi à livrer 10 ensembles de fours électriques haute température sur mesure pour aider au développement de qualité de l'industrie réfractaire.

2025-03-17

-

Comment ouvrir la porte d'un four à haute température en fonctionnement

2025-03-11

-

Comment contrôler la température et le temps de chauffage de la machine multifonction de fusion ?

2025-03-05

-

Le plus grand avantage de la méthode de fusion par machine à fondre automatique

2025-02-25

-

Ensemble, nous construisons un avenir de qualité - les clients sud-africains ont acheté 3 ensembles de machines à fusion T6 par lots et les ont livrés avec succès, et des services efficaces aident à la modernisation minière mondiale.

2025-02-22

-

Analyse détaillée des avantages de l'utilisation d'une machine multifonctionnelle de fusion à induction haute fréquence

2025-02-18

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK