Metodo di prova al fuoco per la determinazione dell'oro nei campioni

Pesare una certa quantità del materiale di alleamento d'oro testato aggiungere argento alla campione in modo quantitativo, avvolgerla in carta di piombo e soffiarla in uno stato fuso ad alta temperatura, il piombo e i metalli di base si ossidano e si separano dall'oro e dall'argento, le particelle d'oro e d'argento vengono pesate dopo che l'oro viene separato con acido nitrico, e la quantità d'oro viene calcolata dopo aver effettuato una correzione con il campione standard di oro puro misurato insieme.

1 Principio del metodo

Pesare una certa quantità di materiale dell'allegra d'oro da testare, aggiungere argento al materiale da testare in modo quantitativo, avvolgerlo in carta di piombo e soffiarlo in uno stato fuso ad alta temperatura. Il piombo e i metalli base vengono ossidati e separati dall'oro e dall'argento. Le particelle d'oro e d'argento vengono separate con acido nitrico e pesate. Il contenuto di oro viene calcolato dopo aver effettuato una correzione con il campione standard di oro puro misurato insieme.

2 Reagenti e materiali

1. Acido nitrico (ρ=1.42g/ml), purità superiore

2. Acido nitrico (1+1), purità superiore

3. Acido nitrico (2+1), purità superiore

4. Carta di piombo: piombo puro (99.99%), lavorato in una lamina quadrata con un lato di circa 51mm e uno spessore di circa 0,1mm.

5. Argento puro (99.99%)

6. Standard di oro puro: oro puro raffinato elettroliticamente con un contenuto di oro del 99,95% al 99,99%.

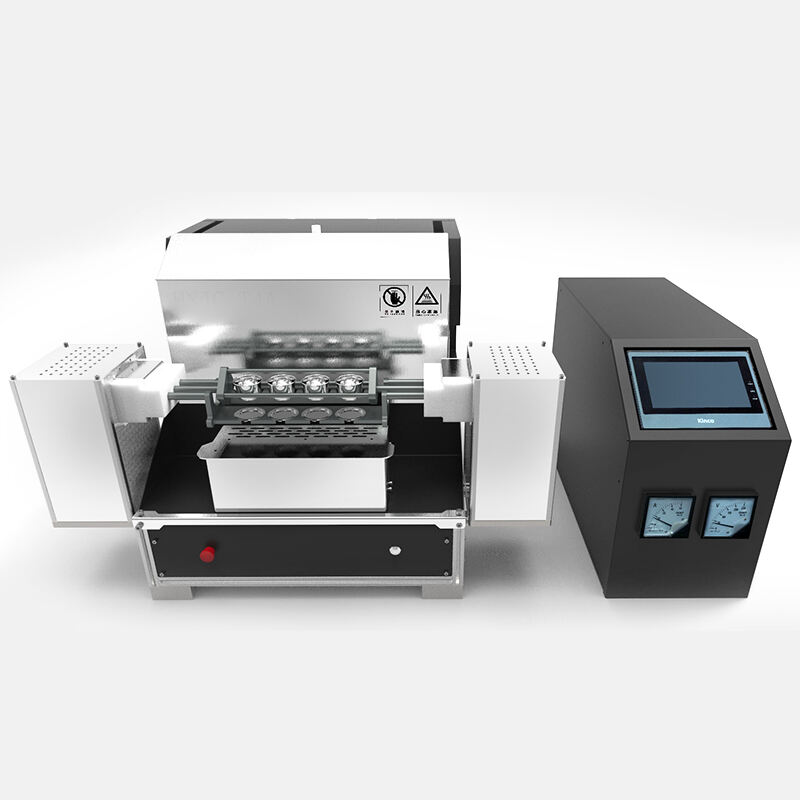

3 Strumenti e utensili

1. Forno elettrico a alta temperatura a forma di scatola (con dispositivo di controllo della temperatura)

2. Bilancia microanalitica: peso massimo 20g, sensibilità 0.01g.

3. Macina pastiglie: piccola, spessore di rotolamento può raggiungere 0.1mm.

4. Piatto per ceneri

① Piatto per ceneri: fatto da ceneri animali, preferibilmente ceneri di bovini e pecore. Bruciare le ossa animali in ceneri e macinarle in polvere di cenere con una dimensione granulometrica inferiore a 0.175mm. Aggiungere acqua al 10% al 15% e premere i piatti per ceneri su una macchina apposita. Usarli dopo l'essiccazione naturale. Dimensioni del piatto per ceneri: diametro 30mm, altezza 23mm, profondità della cavità 10mm.

② Piatto per ceneri di ossido di magnesio: Mescolare polvere di ossido di magnesio calcinato (dimensione granulometrica 0.147mm) con cemento silicato 525 in un rapporto di 85:15 e aggiungere una piccola quantità d'acqua per premere a forma. Usarli dopo l'essiccazione all'aria per un mese. Dimensioni del piatto per ceneri di ossido di magnesio: diametro 40mm, altezza 25mm, diametro interno 30mm, profondità della cavità 15mm.

5. Cesto per oro: Realizzato in foglia di acciaio inossidabile o foglia di platino con uno spessore di 0.5mm a 1.0mm.

4 Passaggi di analisi

1. Previsione del contenuto di oro e argento

⑴ Pesare due porzioni di 0,5g del campione, con una precisione di 0,00001g, una delle quali avvolta con carta di piombo e l'altra a cui viene aggiunto 2 a 2,5 volte l'argento puro in base al contenuto stimato di oro, dopodiché viene avvolta con carta di piombo. Fondere i due campioni a 920±10℃ (piatto di cenere ossea) o 960±10℃ (piatto di cenere di ossido di magnesio) in un forno ad alta temperatura nello stesso momento.

⑵ Calcolare il valore previsto del contenuto di oro e argento del campione dal peso delle particelle di oro e argento dopo che il campione senza argento puro è stato fuso.

⑶ Battete i granuli d'argento e oro del campione con argento puro dopo averlo martellato su entrambi i lati per rendere i granuli schiacciati, spazzate via gli agenti di fondo, e effettuate il ritiro a circa 800℃ in un forno elettrico ad alta temperatura per 5 minuti. Toglietelo e fatelo raffreddare, quindi laminatelo in una lamina sottile con uno spessore di 0.15±0.02mm, ritiratelo a 750℃ in un forno elettrico ad alta temperatura per 3 minuti, e formate un rotolo cavo dopo averlo tolto.

⑷ Mettete il rotolo di lega nell'acido nitrico (1+1) riscaldato a 90℃ e separate l'oro per 30 minuti. Versate l'acido nitrico, aggiungete acido nitrico pre-riscaldato (2+1), e continuate a riscaldare separando l'oro per 30 minuti.

(5) Versare la soluzione di acido nitrico, lavarla con acqua calda 5 volte, spostare il rotolo d'oro (o l'oro frantumato) in un crogiolo di porcellana, asciugarlo, bruciarlo in un forno elettrico ad alta temperatura a 800°C per 5 minuti, estrarlo e Calcolare il valore previsto del contenuto di argento del campione sulla base del contenuto di lega (2) e del valore previsto del contenuto di oro (5) del campione.

2. La sua vita. Materiale di prova

(1) Materiale di prova

1 Secondo i valori previsti del tenore di oro e di argento, pesare due campioni secondo la tabella 1 e metterli rispettivamente in foglio di piombo, con una precisione di 0,00001 g.

2 Aggiungere accuratamente all'esemplare l'argento puro in modo che il rapporto oro-argento sia di 1:2.5, e aggiungere una lamina di piombo per avvolgerlo in una sfera secondo i numeri indicati nella tabella 1.

(2) Materiale di prova standard

In base al contenuto di oro del materiale di prova indicato nella Tabella 1, pesare 4 porzioni di campioni standard di oro puro, con precisione fino a 0,00001 g, e le operazioni successive sono le stesse di (IV.2.(1).②). Prendere il valore medio dei risultati delle prove delle 4 porzioni di materiali standard come massa misurata del rotolo d'oro del materiale standard di prova.

3. Metodo e passaggi di determinazione

⑴ Soffiatura della cenere

① Riscaldare preliminarmente la ciotola per la cenere in un forno elettrico ad alta temperatura a circa 950℃ per 20 minuti, quindi inserire il materiale di prova e il materiale standard di prova nella ciotola per la cenere in un ordine ragionevole in modo che ogni materiale di prova sia vicino al materiale standard di prova, e chiudere la porta del forno.

② Dopo che tutti i materiali di prova si sono fusi, aprire leggermente la porta del forno per ventilazione e procedere alla calcinazione a 920±10℃ (piatto per ossa) o 960±10℃ (piatto per ossido di magnesio). Quando si forma un film colorato sulla superficie dell'oro fuso, chiudere la porta del forno. Mantenere la temperatura per 2 minuti e poi spegnere l'elettricità. Quando la temperatura del forno scende a 720℃, prendere il piatto di cenere e farlo raffreddare.

⑵ Tempratura e lucidatura a foglia

① Usare le pinze per prendere i granuli d'oro e argento dal piatto di cenere, batterli con un martello sui due lati per renderli piatti e rotondi, spazzolare via gli agenti attaccati in fondo, martellare la superficie dei granuli fino ad uno spessore di circa 2 mm, metterli in una barca di porcellana e temprarli a 800℃ per 5 minuti.

② Dopo aver prelevato la barca di porcellana e fatto raffreddare, lucidare i granuli d'oro e argento in lamelle sottili con uno spessore di 0,15±0,02 mm e temprarli a 750℃ per 3 minuti.

③ Prelevare i granuli d'oro e argento temprati, raffreddarli, arrotolarli a formare cilindri cavi e inserirli uno per uno nel cestello per la separazione dell'oro.

⑶ Separazione dell'oro

① Prima separazione dell'oro: Immergere il cestello per la separazione dell'oro nell'acido nitrico (1+1) preiscaldato a 90-95℃ per la separazione dell'oro, e il tempo di separazione è mostrato nella Tabella 1. Prelevare il cestello per la separazione dell'oro e lavarlo con acqua calda tre volte.

② Seconda separazione dell'oro: Immergere il cestello per la separazione dell'oro lavato nell'acido nitrico (2+1) preiscaldato a 110℃ per la separazione dell'oro, e il tempo di separazione è mostrato nella Tabella 1. Prelevare il cestello per l'oro e lavarlo con acqua calda da 5 a 7 volte.

⑷ Bruciatura e pesatura

Prelevare il cilindro d'oro dal cestello, inserirlo in un crogiolo di porcellana in successione e asciugarlo sulla piastra riscaldata, quindi bruciarlo in un forno elettrico ad alta temperatura a 800℃ per 5 minuti, prelevarlo, raffreddarlo e pesare la massa del cilindro d'oro sulla bilancia microanalitica in successione.

Tabella 1

Contenuto di oro dell' lega oro% Materiale di prova Contenuto di oro g Quantità di foglia di piombo g Ordine di separazione dell'oro Tempo di separazione dell'oro min

30.0~45.00.3013120

225

45.0~55.00.4013125

230

55.0~99.90.509~13130

240

6 Errore consentito

Tabella 2%

Contenuto di oro

Differenza consentita

30.00~50.00

0.05

>50.00~80.00

0.04

>80.00~99.00

0.03

>99.00~99.90

0.02

7 Precauzioni:

1. I reagenti e i campioni utilizzati nel test al oro devono essere mescolati completamente.

2. La temperatura dovrebbe essere aumentata gradualmente nei primi 20 minuti di fusione, altrimenti il piombo si depositerà troppo velocemente, influenzando l'effetto di cattura.

3. Il piombo ottenuto dovrebbe essere di 25-40 grammi.

4. La temperatura non deve superare i 900℃ durante la soffiatura dell'cenere, altrimenti causerà la perdita di metalli preziosi.

Procedimento operativo per la determinazione del contenuto di CN- nell'acqua reflua

1 Prelievo campioni

Trasferire con precisione 10-50 ml della soluzione da analizzare in una ciotola da 150 ml a seconda del contenuto di CN- nell'acqua reflua.

2 Titolazione

Aggiungere 1-2 gocce di indicatore d'argento al 0,02% alla soluzione di prova e titolare con la soluzione standard di AgNO3 (T=0,05306) di concentrazione appropriata fino a quando la soluzione non cambia da gialla a rosso-arancione. (con sfondo nero)

3 Calcolo dei risultati:

[[CN-]mg/l=T.V×1000/50ml=1000T.Vstandard (mg/l)/V da testare

Dove, T-mg/ml, 1mg=0,05306.

V-ml.

4 Norme applicabili e monitoraggio e controllo:

1. L'azienda ricicla le acque reflue della metallurgia e aderisce allo standard di zero emissione; l'ispezione qualità utilizza il metodo di determinazione dell'assorbimento atomico AA-680, e i parametri di determinazione sono controllati dagli standard nazionali e dalle curve standard di assorbimento atomico.

2. Applicare rigorosamente gli standard nazionali di controllo della qualità dell'acqua, controllare la concentrazione di CN- ≤0,5g/m3, e implementare il "Regolamento sulla gestione del rilascio e del monitoraggio della qualità dell'acqua domestica della Taijin Company" del Dipartimento Sicurezza e Ambiente.

3. Qualsiasi emissione eccessiva rilevata deve essere segnalata tempestivamente alla fabbrica di concentrazione mineraria e al Dipartimento di Sicurezza e Protezione Ambientale per la correzione e la valutazione dei rischi per la sicurezza; in caso di situazione grave, segnalare al comitato di sicurezza dell'azienda e attivare le procedure del piano di emergenza aziendale.

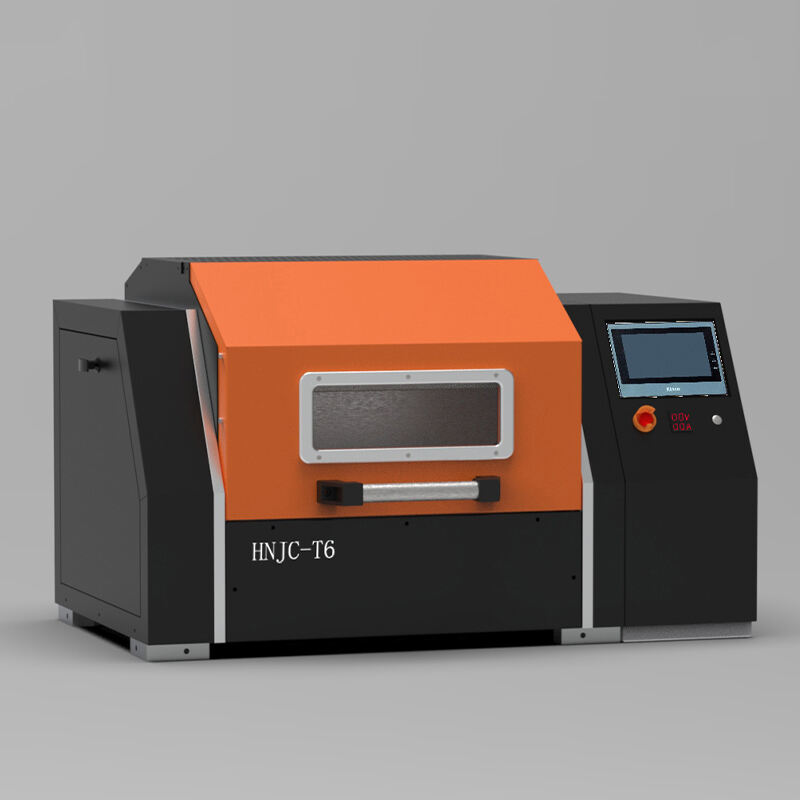

Prodotti Consigliati

Notizie Calde

-

Quali sono le misure di manutenzione per il tester di permeabilità all'aria?

2025-04-02

-

Qual è la differenza tra la macchina per la fusione di leghe con pre-ossidazione a un tasto e la macchina per la fusione normale?

2025-03-25

-

L'artigianalità crea qualità! La Nanyang JZJ Testing Company ha consegnato con successo 10 forni muffa ad alta temperatura personalizzati per aiutare lo sviluppo di qualità dell'industria refrattaria.

2025-03-17

-

Come aprire la porta di un forno muffola ad alta temperatura a temperature elevate

2025-03-11

-

Come controllare la temperatura e il tempo di riscaldamento della macchina multifunzione per il fusionamento?

2025-03-05

-

Il maggior vantaggio del metodo di fusione con macchina automatica

2025-02-25

-

Insieme costruiamo un futuro di qualità - I clienti sudafricani hanno acquistato 3 set di macchine per la fusione T6 in più occasioni e li hanno consegnati con successo, e i servizi efficienti aiutano il miglioramento globale dell'industria mineraria.

2025-02-22

-

Analisi dettagliata dei vantaggi dell'uso della macchina multifunzione a induzione ad alta frequenza

2025-02-18

-

I clienti indiani hanno spedito campioni alla nostra azienda

2025-02-11

-

Come evitare una distribuzione irregolare della temperatura nel forno muffola?

2025-02-06

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

UK

UK

VI

VI

TH

TH

TR

TR

FA

FA

MS

MS

UR

UR

BN

BN

KM

KM

LO

LO

PA

PA

MY

MY

KK

KK